Hộp giảm tốc 2 cấp bánh răng trụ nghiêng - nghiêng đồng trục đường kính trục dẫn O35

NỘI DUNG ĐỒ ÁN

Hộp giảm tốc 2 cấp bánh răng trụ nghiêng - nghiêng đồng trục đường kính trục dẫn O35,bánh răng nghiêng, hộp giảm tốc đồng trục, khai triển, thuyết minh

PHẦN 1: TÍNH TOÁN HỆ DẪN ĐỘNG

I. CHỌN ĐỘNG

1. Xác định công suất cần thiết của động cơ

Công suất cần thiết lớn nhất Nct trên trục động cơ được xác định theo công thức:

Nct = Nt / h

Trong đó :

- Nct - Công suất cần thiết trên trục động cơ.

- Nt - Công suất tính toán trên trục máy công tác.

Với F , v - là lực kéo và vận tốc băng tải .

- h - Hiệu suất chung của hệ dẩn động . Theo sơ đồ tải trọng đề bài thì : h = hk . hkbr .hmol .hx

Trong đó:

- m = 4 – là số cặp ổ lăn ;

- k = 2 – là số cặp bánh răng ;

Tra bảng 2.3 , ta được các hiệu suất:

- hol = 0,995 - hiệu suất của một cặp ổ lăn;

( vì ổ lăn được che kín) .

- hbr = 0,97 - hiệu suất của một cặp bánh răng ;

- hk = 0.99 - hiệu suất của khớp nốitrục đàn hồi;

- hx = 0,93 - hiệu suất của bộ truyền xích;

(bộ truyền xích để hở ) .

Thay số ta có : h = 0.99 . 0,9954. 0,972. 0,93 » 0,85

=> Nct = Nt / h = 1.92 / 0.85 » 2.26 KW

Do tải trọng thay đổi nên ta chọn động cơ theo công suất tương đương

N t = Ntđ

Vì công suất N tỷ lệ thuận với mô men T, do đó ta có hệ số chuyển đổi giữa mô men và công suất như sau :

Công suất tương đương Ntđ được xác định bằng công thức như sau:

Công suất yêu cầu của động cơ được xác định bởi công thức:

Nđc/yc = Ntđ / h = 1.65 / 0.85 = 1.94 KW

2. Xác định tốc độ đồng bộ của động cơ.

Chọn sơ bộ tỉ số truyền của toàn bộ hệ thống là usb .

Theo bảng 2.4 (sách tính toán thiết kế ...tr 21 );

Chọn tỷ số truyền của hộp giảm tốc đồng trục bánh răng trụ 2 cấp là

usbh = 16

Chọn tỷ số truyền bộ truyền ngoài ( xích ) là usbx = 3

Theo công thức ( 2.15 ) ta có :

usb= usbh. usbx = 16.3 = 48

Số vòng quay của trục máy công tác ( của tang ) là nlv :

nlv =.... = 26.7 vg/ph

Trong đó : v : vận tốc băng tải

D : Dường kính băng tải

Số vòng quay sơ bộ của động cơ nsb :

nsb = nlv . usb = 26.7.48 = 1281.6 vg/ph

Chọn số vòng quay đồng bộ của động cơ là nđb = 1500 vg/ph.

Quy cách động cơ phải thỏa mãn đồng thời : Nđc . Nđc/yc, nđc » nsb

.

Với : Nđc/yc = 1.94 KW ; nsb =1281.6 vg/ph .

Theo bảng phụ lục P 1.1 ( sách tính toán thiết kế ...tr 234)

Ta chọn được kiểu động cơ là : K112S4

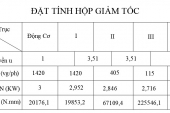

Các thông số kĩ thuật của động cơ như sau :

Nđc = 2.2 KW .; nđc = 1440 vg/ph ; ...

h% =81.5 ; cosj = 0,82 ;khối lượng động cơ:35 kg

Kết luận:

Động cơ K122S 4 có kích thước phù hợp với yêu cầu thiết kế.

.....................................................................

Kết luận : Bộ truyền cấp nhanh làm việc an toàn.

Thông số cơ bản của bộ truyền cấp nhanh :

- Đường kính vòng chia :

d1 = d1 = m . Z1/ cos = 2,5 . 21 / 0,94827 55,36 mm

d2 = d2 = m .Z2/ cos = 2,5 .89 / 0,94827 234,63 mm

- Đường kính đỉnh răng :

da1 = d1 + 2.m = 55,36 + 2. 2,5 = 60,36 mm,

da2 = d2 + 2.m = 234,63 + 2. 2,5 = 239,63 mm,

- Đường kính đáy răng :

df1 = d1 . 2,5. m =5,36 - 2,5. 2,5 = 49,11 mm,

df2 = d2 - 2,5. m = 234,63 - 2,5. 2,5 = 228,38 mm,

- Đường kính cơ sở :

db1 = d1. cos = 55,36 . cos 200 = 52,02 mm,

db2 = d2. cos = 234,63. cos 20 = 220,05 mm

- Chiều rộng vành răng

b = 30 mm

- Góc nghiêng của răng:

18,5o = 18030

- Góc prôfin răng bằng góc ăn khớp :

t = tw = arctg(tg/cos) = arctg(tg200/ cos18,5) 21o

- Hệ số trùng khớp

= b . sin / .m = 30.0,317/ 3,14 .2,5 =1,21

Lực ăn khớp của 2 bộ truyền sẽ được tính ở phần tính toán thiết kế trục.

V. PHẦN TÍNH TRỤC

Số liệu cho trước:

ă Công suất trên trục vào của hộp giảm tốc: N = 2,23 KW

ă Số vòng quay n1= 1440 v/ph

ă Tỷ số truyền u1= 4,238 u2= 4,238

ă Chiều rộng vành răng b1= 35 mm ; b2= 30mm b3= b4= 40 mm

ă Góc nghiêng của cặp bánh răng =18,50

ă Chọn vật liệu chế tạo bằng thép C45, có b= 600Mpa , ứng suất xoắn cho phép []= 12...20 Mpa

1.Chọn khớp nối

- Loại nối trục vòng đàn hồi .

- Tại trục I có mômem xoắn TI = 14789 (N.mm)=14,789(N.m)

- Tra bảng 16.10a kích thước cơ bản của nối trục vòng đàn hồi được tra theo mômem xoắn T =14,789 (N.m)

d = 14 (mm) D = 67 (mm)

dm = 24 (mm) L = 63 (mm) l = 30 (mm)

d1 = 25 (mm) Do = 50 (mm) Z = 4

nmax = 7600 B = 3 B1 = 20

l1 = 16(mm) D3 = 17 (mm) l2 = 12(mm)

- Bảng 16.10b kích thước cơ bản của vòng đàn hồi

T = 14,789 (N.m)

do = 8 (mm) d1 = M6 D2 = 12 (mm)

l = 28 (mm) l1 = 14 (mm) l2 = 8 (mm)

l3 = 10(mm) h = 1

.....................................................................................................

Thiết kế trục

a. Xác định sơ bộ đường kính trục.

Đường kính trục vào được xác định theo công thức kinh nghiệm

dI = ( 0,8 1,2) dđc , với đường kính trục động cơ đã chọn dđc = 28 mm

Ta chọn d10 = dđc = 28 (mm) - đường kính đoạn lắp với khớp nối

Đường kính 2 ngõng trục lắp với ổ lăn lấy bằng d11= d13 = 30 mm

Đường kính đoạn trục lắp với bánh răng lấy bằng d12= 35 mm

Chiều rộng ổ lăn lấy gần đúng theo bảng 10.2 là bo= 19 mm

Vì đường kính chân răng của bánh răng df1 = 49,11 mm, nên ta chế tạo trục liền bánh răng.

Đường kính trục bị dẫn được xác định theo công thức kinh nghiệm

d = ( 0,3 0,35) a

Với a=145 mm

Ta chọn :

Đường kính trục trung gian d21 = d22 = 45 (mm) – chỗ lắp bánh răng

Đường kính 2 ngõng trục lắp với ổ lăn lấy bằng d20= d23 = 40 mm

Chiều rộng ổ lăn lấy gần đúng theo bảng 10.2 là bo= 23 mm

Đường kính trục ra d31 = 45 (mm) – chỗ lắp bánh răng

Đường kính 2 ngõng trục lắp với ổ lăn lấy bằng d30= d32= 40 mm

Đường kính lắp đĩa xích lấy bằng d33 = 35 mm

Chiều rộng ổ lăn lấy gần đúng theo bảng 10.2 là bo= 23 mm

ă Theo bảng 9.1a ta chọn then bằng cho trục 3 có kích thước như sau:

Bxh =14x9

t1 = 5,5 (mm)

lt3 = 56 (mm)

b. Xác định khoảng cách giữa các gối đỡ và điểm đặt lực.

Chọn K1 = 10 (mm)

K2 = 10(mm)

K3 = 10 (mm)

h = 20 (mm).

Chiều dài moay ơ nối trục, bánh răng, đĩa xích :

lm12 = (1,4 2,5 )dI = 45 (mm).

lm13 = (1,2 1,5 )dI = 40 (mm).

lm22 = (1,2 1,5 )dII = 50 (mm).

lm23 = b3 = 40 (mm).

lm32 =(1,2 1,5 )dIII = 55 (mm).

lm33 = (1,2 1,5 )dIII = 50 (mm).

.........................................................

– Chọn động cơ............................................................................................... 3

II- Phân phối tỷ số truyền................................................................................... 4

III- Thiết kế các bộ truyền................................................................................... 5

1- Chọn vật liệu.................................................................................................. 5

2- Xác định ứng xuất cho phép........................................................................... 5

3- Tính toán bộ truyền cấp nhanh....................................................................... 6

4- Tính toán bộ truyền cấp chậm...................................................................... 13

5- Thiết kế bộ truyền xích................................................................................. 20

IV- Tính toán trục của hộp giảm tốc................................................................. 25

1- Chọn vật liệu ............................................................................................... 25

2- Sơ đồ động phân tích lực.............................................................................. 25

3- Xác định sơ bộ đường kính trục.................................................................... 26

4- Xác định chiều dài các trục .......................................................................... 26

5- Xác định chính xác đường kính trục............................................................. 29

6 - Tính kiểm nghiệm trục về độ bền mỏi.......................................................... 33

7 - Kiểm nghiệm trục về độ bền tĩnh ................................................................ 36

IV- Tính toán gối đỡ trục.................................................................................. 40

V- Tính chọn khớp nối ..................................................................................... 45

VI- Kết cấu vỏ hộp........................................................................................... 46

VII- Tính chọn dầu mỡ bôi trơn........................................................................ 51

VIII- xác định và chọn kiểu lắp......................................................................... 53

IX- Phương pháp lắp ráp hộp giảm tốc ........................................................... 55

1- Phương pháp lắp ráp các tiết máy lên trục................................................... 55

2- Phương pháp điều chỉnh ăn khớp bộ truyền................................................. 56

Tài liệu tham khảo ........................................................................................... 57