HỘP GIẢM TỐC 2 CẤP BÁNH RĂNG TRỤ RĂNG NGHIÊNG ĂN KHỚP RĂNG NGHIÊNG KHAI TRIỂN ĐƯỜNG KÍNH TRỤC DẪN O40

NỘI DUNG ĐỒ ÁN

HỘP GIẢM TỐC 2 CẤP BÁNH RĂNG TRỤ RĂNG NGHIÊNG ĂN KHỚP RĂNG NGHIÊNG KHAI TRIỂN ĐƯỜNG KÍNH TRỤC DẪN O40,bánh răng nghiêng, hộp giảm tốc đồng trục, khai triển, thuyết minh hộp giảm tốc

MỤC LỤC

Lời nói đầu Trang

Phần I :TÍNH TOÁN TỶ SỐ TRUYỀN ĐỘNG CƠ

I.Tính toán trên trục công tác 2

II. Tính toán hiệu suất của bộ truyền 2

III.tính toán tốc dộ quay trục công tác 3

IV.Chon động cơ điện 3

Phần II: THIẾT KẾ BỘ TRUYỀN NGOÀI HỘP GIẢM TỐC

Thiết kế bộ truyền xích 4

Phần III: THIẾT KẾ BỘ TRUYỀN TRONG HỘP GIẢM TỐC

I.Thiết kế bộ truyền bánh răng cấp nhanh 8

II.Thiết kế bộ truyền bánh răng cấp chậm 13

Phần IV: THIẾT KẾ TRỤC VÀ THEN

I.Tính toán thiết kế trục 18

II.Tính chính xác trục 28

III.Tính chính xách then 34

Phần V: TÍNH TOÁN THIẾT KẾ GỐI ĐỠ TRỤC

I.Chọn ổ lăn 37

II. Chọn kiểu lắp ổ lăn 41

III.Chọn kiểu lắp bánh răng 41

IV. Cố định trục theo hướng dọc trục 41

V.Bôi trơn ổ lăn 41

VI.Che lín ổ lăn 41

VII. Cấu tạo vỏ hộp và các chi tiết khác 41

VII.Bôi trơn hộp giảm tốc 42

PHẦN I

TÍNH TOÁN ĐỘNG CƠ ĐIỆN- TỈ SỐ TRUYỀN

I.Tính toán công suất trên trục công tác

- Các số liệu ban đầu :

a.Lực vòng trên băng tải P (N) : 5400

b. Vận tốc băng tải V (m/s) : 1.05

c. Đường kính tang D (mm) : 350

e. Số năm làm việc : a(năm) : 5

- Đặc điểm của tải trọng:

Tải va đập nhẹ. Quay một chiều.

- Ghi chú :

Năm làm việc 300 ngày,ngày 2 ca,1 ca=6 giơ.

Sai số cho phép về tỉ số truyền Di =2¸3%.

N(KW)

- N:công suất của trục công tác.

- : Hiệu suất chung.

- N:Công suất địng mức.

N

Trong đó N= 5,67 kw

II.Tính toán hiệu suất của hệ thống.

Hiệu suất chung:

Ap dụng bảng (2-1 )trong sách thiết kế chi tiết máy ta có:

:hiệu suất khớp nối trục.

:hiệu suất bánh xích.

:hiệu suất của môt cặp bánh răng.

:hiệu suất một cặp ổ lăn

III.Tính toán tốc độ quay trục công tác.

N(vòng/phút)

V: vận tốc của băng tải.

D: Đường kính băng tải.

IV.Chọn động cơ điện.

Cần phải chọn động cơ có công suất lơn hơn N. Trong tiêu chuẩn động cơ điện có nhiều loại thoả mãn điều kiện này.

Chon sơ bộ đông cơ điện che kín có quạt gió (bảng 2p) . Ký hiệu A02 công suất động cơ N = 7,5 kw, tốc độ quay trục động cơ n=1460 (vòng/phút).khối lượng=93 kg.

5. tính toán phân phối tỷ số truyền.

Tỉ số tuyền chung i=

Trong đó n: số vòng quay của tải

(với bộ truyền vôi trơn định kỳ).

Tỉ số truyền hộp giảm tốc:i

Thử lại:i=i

Trong đó:

i:tỉ số truyền nhanh của hộp giảm tốc.

i:tỉ số truyền chậm của hộp giảm tốc.

|

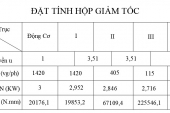

Trục

Thông số |

Trục động cơ |

I |

II |

III |

IV |

|||

|

I |

||||||||

|

n(vg/ph) |

1460 |

1460 |

417 |

142 |

57 |

|||

|

N (kw) |

6,44 |

6,44 |

6,18 |

5,93 |

5,57 |

|||

|

M (N.mm) |

42125

|

42125

|

141532 |

398813 |

933219 |

|||

Bảng số liệu:

PHẦN II: THIẾT KẾ BỘ TRUYỀN NGOÀI HỘP GIẢM TỐC

THIẾT KẾ BỘ TRUYỀN XÍCH

Để thiết kế bộ truyền xích chúng ta cần tính toán các số liệu sau:Chọn loại xích,định số răng của đĩa xích, định bước xích, định khoảng cách trục A, số mắt xích X, tính đường kính vòng chia của đĩa xích d, tính lực tác dụng lên trục R.

1. Các thông số hình học chủ yếu của bộ truyền xích .

Bước xích t là thông số chủ yếu của bộ truyền xích và đã được tiêu chuẩn hoá. Đường kính vòng chia của đĩa xích được tính theo cônh thức (6-1) trong sách thiết kế chi tiết máy

Trong đó: số răng Z có giá trị Z.. khi tính cho đĩa xích dẫn và Z2 khi tính cho đĩa xích bị dẫn

Quan hệ giữa số răng dẫn và bị dẫn là (6-2)

Nếu A là khoảng cách trục của hai đĩa dẫn và bị dẫn, X là số mắt xích

cần có thì ta có :

2. Chọn loại xích.

Chon loai xích ống con lăn vì nó đáp ứng được các yêu cầu: Bộ truyền động êm, không ồn , gọn nhẹ, không phức tạp phù hợp với tiêu chuẩn kĩ thuật, giá thành hợp lí, dễ chế tạo. Xích ống con lăn rất được ưa chuộng trong ngành cơ khí nói chung và trong chế tạo máy nói riêng hiện nay.

3. Định số răng của đĩa xích.

Theo bảng (6-3) trong sách Tk CTM với tỉ số truyền

chọn số răng đĩa dẫn Z1=29Z2=i.Z1=2,5.29 = 73

4. Tính bước xích t.

Để tìm bước xích t trước hết ta địng hệ số điều kiện sử dụng.

(6-6)

....................................................................................

II.TÍNH CHÍNH XÁC TRỤC.

Công thức :

Vì trục quay nên ứng suất pháp (uốn) biến đổi theo chu kỳ đối xứng

Bộ truyền làm việc một chiều nên tiếp ( xoắn) biến đổi theo chu kỳ mạch động .

*Giới hạn mỏi uốn và xoắn:

trong đó : :giới hạn mỏi uốn và xoắn

biên độ ứng suất pháp và ứng suất tiếp

trị số trung bình của ứng suất pháp và ứng suất tiếp

hê số xét đến ảnh hưởng trị số trung bình của ư/s đến

sứcbền mỏi , chọn

hê số xét đến ảnh hưởng của kích thước tuyệt đối đếngiới hạn mỏi

:hệ số tăng sức bền bề mặt , chọn = 1

1. Tính chính xác trục I:

Tiết diện chịu tải lớn nhất (n-n):

Lấy hệ số kích thước : Bảng 7-4 :

Bảng7-8 :

Tỷ số :

Tập trung ứng suất do lắp căng với kiểu lắp ta chọn T3 ,áp suất trên bề mặt ghép , tra bảng (7-10) ta có :

Thay các trị tính được vào công thức:

Vậy lấy d =22mm

- Tính chính xác trục II:

* Tiết diện chịu tải lớn nhất (m-m):

................................................................................................................

PHẦN V

TÍNH TOÁN THIẾT KẾ GỐI ĐỠ TRỤC.

I. CHỌN Ổ LĂN.

Trục I, II và III có lực dọc trục tác dụng nên ta chon ổ bi đỡ chặn.

Dự kiến chọn (kiểu ổ 36000)

Hệ số khả năng làm việc:

Trong đó:

n = 1460 v/ph h = 18000 giờ

hệ số m = 1.5 (CT8-2)

Tải trọng tĩnh kt = 1,1 (bảng 8-3)

Vòng trong của ổ quay kv = 1

Nhiệt độ làm việc dưới 1000c kn = 1 (bảng 8-4)

Tổng lực dọc trục:

Như vậy lực At hướng về gối truc bên phải nên ta chọn gối đỡ B để tính

50,89 daN

=8560,9

Trị số (nh) chọn theo bảng 8-7

C=50, 89.168= 8560,9

Tra bảng 17p ứng với d= 20 mm chọn ổ bi kí hiệu 36204(cỡ nhe), có Cbảng=18000N, đường kính ngoài D = 47 mm, chiều B = 14 mm.

Ổ A của gối đỡ lấy cùng cỡ như trên.

2.Sơ đồ chọn ổ cho trục II.

Dự kiến chọn (kiểu ổ 36000)

Hệ số khả năng làm việc:

Trong đó:

n = 417 v/ph h = 18000 giờ

hệ số m = 1.5 (CT8-2)

Tải trọng tĩnh kt = 1 (bảng 8-3)

Vòng trong của ổ quay kv = 1

Nhiệt độ làm việc dưới 1000c kn = 1 (bảng 8-4)

Tổng lực dọc trục:

Như vậy lực At hướng về gối truc bên phải nên ta chọn gối đỡ B để tính

Tra bảng 17p ứng với d= 30 mm chọn ổ bi kí hiệu 36306 (cỡ trung), cóCbảng=41000N, đường kính ngoài D = 72 mm, chiều B = 19 mm.

Ổ C của gối đỡ lấy cùng cỡ như trên.

3.Sơ đồ chọn ổ cho trục III.

Dự kiến chọn =(kiểu ổ 36000)

Hệ số khả năng làm việc:

Trong đó:

n = 142 v/ph h = 18000 giờ

hệ số m = 1.5 (CT8-2)

Tải trọng tĩnh kt = 1 (bảng 8-3)

Vòng trong của ổ quay kv = 1

Nhiệt độ làm việc dưới 1000c kn = 1 (bảng 8-4)

Như vậy lực At hướng về gối truc bên trái nên ta chọn gối đỡ E để tính

Để đảm bảo tại tiết diện (f-f) chịu được ứng suất cho phép ta lấy d= 45 mm chọn ổ bi kí hiệu 36209 (cỡ nhẹ), có:

Cbảng= 52000N, đường kính ngoài D = 85 mm, chiều B = 19 mm.

Cả hai gối đỡ lấy cùng cỡ như trên.

II.CHỌN KIỂU LẮP Ổ LĂN.

Vì vòng trong tuần hoàn, vòng ngoài cục bộ ứng với cấp chính xác 9 do đó ta chọn kiểu lắp vòng ngoài theo hệ thống trục vòng trong theo hệ thống lỗ.

III.CHỌN KIỂU LẮP BÁNH RĂNG.

IV. CỐ ĐỊNH TRỤC THEO PHƯƠNG DỌC TRỤC.

Ta dùng nắp ổ và điều chỉnh khe hở của ổ bằng các tấm đệm kim loại giữa nắp ổ và thân hộp giảm tốc. Nắp ổ lắp với hộp giảm tốc bằng vít, loại nắp này dễ chế tạo và dễ lắp ghép.

V. BÔI TRƠN Ổ LĂN.

Bộ phận ổ được bôi trơn bằng mỡ, vì vận tốc bộ truyền bánh răng thấp, không thể dùng phương pháp bắn té dầu để hắt dầu trong hộp giảm tốc vào bôi trơn ổ. có thể dùng mỡ loại T ứng nhiệt độ làm việc từ 60 –1000C (vận tốc dưới 1500 v/ph)(bảng 8-28).

VI. CHE KÍN Ổ LĂN.

Để che kín các đầu trục ra, tránh sự xâm nhập của bụi bặm và tạp chất vào ổ, cũng như ngăn mỡ chảy ra ngoài, ở đây dùng loại vòng phớt là đơn giản nhất.

VII. CẤU TẠO VỎ HỘP VÀ CÁC CHI TIẾT KHÁC.

Chọn vỏ hộp đúc, mặt ghép giữa nắp hộp và thân hộp là mặt phẳng đi qua đường tâm các trục để việc lắp ghép được đễ dàng.

Dựa vào (bảng 10-9) ta tính được các kích thước các phần tử vỏ hộp.

*Chiều dày thân hộp:

*Chiều dày thành nắp hộ:

Chọn

*Chiều dày mặt bích dưới của thành hộp:

*Chiều dày mặt bích trên của nắp hộp:

*Chiều dày đế hộp:

*Chiều dày gân ở thân hộp:

*Chiều dày gân ở nắp hộp:

*Đường kính bulông nền:

dựa vào bảng 10-13 chọn dn = 20mm

*Đường kính bulông cạnh ổ:

; chọn d1 = 16mm

*Đường kính bulông ghép nắp hộp vào thân hộp:

*Đường kính bulông ghép nắp ổ:

*Đường kính bulông ghép cửa thăm:

Đường kính bulông vòng chọn theo trọng lượng của hộp giảm tốc, với khoảng cách trục A hai cấp 135x190 tra bảng 10-11a và 10-11b. Ta chọn bulông M20

*Số bulông nền: n= trong đó:

L- chiều dài hộp lấy bằng 900 mm.

B-chiều rộng hộp , sơ bộ lấy bằng 350mm .

n= chọn lấy 6 bulông

VIII. BÔI TRƠN HỘP GIẢM TỐC.

V = 1,05(m/s) vận tốc nhỏ ta chọn phương pháp ngâm các bánh răng trong dầu. Sự chênh lệch về bán kính giữa bánh răng bị dần ở trục ba và bánh răng bị dẫn trục hai là 87 (mm) nên bánh răng ở trục ba bi ngâm ít nhất là 27 (mm). Vì vận tốc thấp v = 1,05 (m/s) công suất tốn hao do khấy dầu không đáng kể. Theo bảng (10-17) thì chọn độ nhớt bôi trơn ở 500c là 80 centistốc hoặc 11 độ engle và theo bảng (10-20) là loại dầu AK-20.