HỘP GIẢM TỐC TRỤC VÍT ĂN KHỚP VỚI BÁNH VÍT ĐƯỜNG KÍNH TRỤC DẪN O30

NỘI DUNG ĐỒ ÁN

|

HỘP GIẢM TỐC TRỤC VÍT ĂN KHỚP VỚI BÁNH VÍT ĐƯỜNG KÍNH TRỤC DẪN O45HỘP GIẢM TỐC TRỤC VÍT ĂN KHỚP VỚI BÁNH VÍT, khai triển, thuyết minh hộp giảm tốc MỤC LỤC : |

Trang |

|

Lời nói đầu PHẦN 1 : CHỌN ĐỘNG CƠ DẪN ĐỘNG I . Chọn công suất cần thiết 1.Xác định Pt 2.Xác định hiệu suất h toàn hệ thống II.Xác định số vòng quay sơ bộ III.Chọn động cơ IV.Kiểm tra điều kiện mở máy PHẦN 2 : HỘP GIẢM TỐC I .Xác định tỷ số truyền toàn hệ thống II. Phân phối tỷ số truyền 1 . Xác định un 2 . Xác định uh,phân phối tỷ số truyền HGT 3 . Xác định công suất , số vòng quay và mô mem xoắn trong HGT PHẦN 3 :THIẾT KẾ CÁC BỘ TRUYỀN I . Bộ truyền bánh răng 1 . Chọn vật liệu 2 . Xác định ứng suất cho phép 3 . Tính khoảng cách trục 4 . Kiểm nghiệm bền tiếp xúc 5 . Kiểm nghiệm bền uốn 6 . Kiểm nghiệm bền quá tải 7 . Các thông số bộ truyền cấp nhanh II . Bộ truyền trục vít-bánh vít 1 . Chọn vật liệu 2 . Xác định ứng suất cho phép 3 . Xác định các thông số ăn khớp 4 . Kiểm nghiệm bền bánh vít 5 . Tính nhiệt truyền động trục vít 6 . Các thông số bộ truyền trục vít bánh vít III . Bộ truyền ngoài 1 . Xác định các thông số bộ truyền 2 . Xác định số đai z 3 . Lực căng ban đầu 4 . Bảng thông sốbộ truyền đai thang PHẦN IV : THIẾT KẾ TRỤC I . Chọn vật liệu II . Thiết kế trục PHẦN V : TÍNH CHỌN Ổ LĂN VÀ KHỚP NỐI TRỤC I . Chọn loại ổ lăn II . Chọn cấp chính xác ổ lăn III . Chọn kích thước ổ lăn IV . khớp nối trục PHẦN VI : THIẾT KẾ VỎ HỘP GIẢM TỐC ,GỐI ĐỠ TRỤC ,BÔI TRƠN VÀ ĐIỀU CHỈNH ĂN KHỚP I . Thiết kế vỏ hộp II . Chọn gối đỡ trục dùng ổ lăn III . Bôi trơn HGT IV . Lắp bánh răng trên trục và điều chỉnh sự ăn khớp PHẦN VII : DUNG SAI LẮP GHÉP Tài liệu tham khảo

|

3 4 7 9 9 9 10 12 13 17 17 17 20 22 29 29 29 31 32 34 34 35 35 35 35 37 38 40 48 48 49 50 55 57 57 57 58 58 64 64 64 64 65 65 66 66 67 67 67 69 69 69 70 |

LỜI NÓI ĐẦU

Tính toán thiết kế hệ dẫn động cơ khí là nội dung không thể thiếu trong nhiều chương trình đào tạo kỹ sư cơ khí nhằm cung cấp các kiến thức cơ bản về kết cấu máy .

Đồ án môn học thiết kế hệ dẫn động cơ khí là sự áp dụng những kiến thức đã học được vào việc đi thiết kế một hệ dẫn động cụ thể. Qua đồ án giúp em có một cái nhìn cụ thể hơn về ngành nghề cơ khí nói chung và chế tạo máy nói riêng.

Trong quá trình thực hiện đồ án em rất cảm ơn sự giúp đỡ nhiệt tình của Th.sỹ......... Sự giúp đỡ của thầy đã giúp em có thể nhanh chóng hoàn thành nhiệm vụ . Khi thiết kế em cũng đã tham khảo tài liệu tính toán thiết kế hệ dẫn động cơ khí ( 2 tập ) của PGS.PTS Trịnh Chất và PTS ...... .

PHẦN I

CHỌN ĐỘNG CƠ ĐIỆN

I: Chọn công suất cần thiết

Công suất cần thiết của động cơ điện được tính theo công thức

Trong đó

Pct - Công suất cần thiết trên trục động cơ điện (Kw)

Pt - Công suất làm việc trên trục máy công tác (Kw)

h - Hiệu suất của toàn bộ hệ thống

1/ Xác định Pt

Pt được tính theo công thức:

Việc tính toán T cần căn cứ vào điều kiện làm việc (chế độ tải trọng của máy công tác)

Ta xét tỷ số giữa thời gian làm việc của động cơ với thời gian của một chu kỳ làm việc của nó ( tS%)

- Vì tS% > 60% nên động cơ coi như làm việc ở chế độ tải trọng thay đổi với chu kỳ dài hạn. Do đó ta tính toán tải trọng theo tải trọng tương đương

- Động cơ làm việc ở 2 chế độ tải nên T được tính theo công thức

Trong đó T1 = Tmax

+ Xác định Tmax:

Tmax = Fmax.D/2 = G/2.D/2 = 15000/2. 0,3 /2= 1125 (Nm) = 1,125 (Nm)

Trong đó: G – Trọng lượng vật nâng (G = 15000N )

Thay c ác giá trị vào công thức (2) ta có:

Số vòng quay : n =

Từ đó ta xác định được

2/ Xác định hiệu suất h của toàn bộ hệ thống

Hiệu suất của toàn bộ hệ thống được tính theo công thức

h = h1. h2. h3. hi4 (2)

Trong đó

h1 – Hiệu suất bộ truyền bánh răng trụ ( 0,97 )

h2 – Hiệu suất bộ truyền trục vít ( 0,7 )

h3 – Hiệu suất bộ truyền đai thang để hở ( 0,95 )

h4 – Hiệu suất của 1 cặp ổ lăn ( 0,99 ), i là số cặp ổ lăn

Các giá trị hi được lấy theo bảng 2.4 trang 21 “ Tính toán thiết kế hệ thống dẫn động cơ khí ’’ Thay các giá trị vào (2) ta được

h = 0,97 . 0,7 . 0,95 . 0,99 3 = 0,626

Thay h và Ptđ vào (1) ta tìm được công suất cần thiết của động cơ điện là

II: Xác định số vòng quay sơ bộ.

Số vòng quay sơ bộ của động cơ được tính theo công thức

nsb = ut . nlv (3)

*/ Xác định tỷ số truyền của toàn bộ hệ thống : ut

Tỷ số truyền của toàn bộ hệ thống dẫn động được tính theo công thức

ut = un. uh (*)

Trong đó:

un- Tỷ số truyền của bộ truyền ngoài (bộ truyền đai thang)

uh- Tỷ số truyền của hộp giảm tốc

- Vì đai thang được tiêu chuẩn hoá nên tỷ số truyền của nó cũng được lấy theo dãy tiêu chuẩn ( trang 49 ), chọn un = 2

- Với bộ truyền bánh răng trục vít chọn uh = 80

Thay các trị số vào (*) ta được: ut = 2. 80 = 160

Từ đó ta xác định được số vòng quay sơ bộ của trục động cơ là

nsb = 1425,6 (vg/p)

III. Chọn động cơ.

So sánh ưu nhược điểm của các loại động cơ ta thấy: Động cơ điện loại 4A có phạm vi công suất rộng, số vòng quay đồng bộ biến thiên trong khoảng rộng, kích thước và khối lượng nhỏ nhẹ, kết cấu đơn giản nên ta chọn động cơ điện loại 4A.

Căn cứ vào tính toán sơ bộ ở trên ta chọn động cơ điện có ký hiệu: 4A80A4Y3

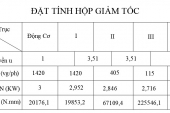

Các thông số kỹ thuật của động cơ được ghi trong bảng 1.

Bảng 1: Các thông số kỹ thuật của động cơ 4A80A4Y3

|

Kiểu ĐC |

Công suất (KW) |

Vận tốc quay, vg/p |

Cos j |

h% |

Tmax/Tdn |

Tk/Tdn |

|

4A80A4Y3 |

1,5 |

1400 |

0,83 |

80 |

2,2 |

2,0 |

IV. Kiểm tra các điều kiện công suất và mở máy

Pđc > Pct = 1,8 (Kw) Þ thỏa mãn về công suất.

Tmm/Tdn = 1,4 < Tmax/Tdn = 2,0 Þ thỏa mãn điều kiện mở máy.

nđc = 1420 > nsb = 1376 (vg/p), độ chênh lệch không quá lớn.

Kết luận: Động cơ điện đã chọn hoàn toàn hợp lý và thỏa mãn các yêu cầu kỹ thuật.

PHẦN II

HỘP GIẢM TỐC

I: Xác định tỷ số truyền của toàn bộ hệ thống

Tỷ số truyền của hệ dẫn động được tính theo công thức

ndc- Số vòng quay của động cơ điện.

nlv- Số vòng quay của trục máy công tác.

II: Phân phối tỷ số truyền

Tỷ số truyền của toàn bộ hệ thống (ut )được phân phối làm hai phần

uh- Tỷ số truyền của hộp giảm tốc

un- Tỷ số truyền của bộ truyền đai thang

ut = un. uh (2.2)

1/ Xác định un

Với bộ truyền ngoài là bộ truyền đai thang ta đã chọn tỷ số truyền theo dãy tiêu chuẩn. un = 2

2/ Xác định uh và phân phối tỷ số truyền trong hộp giảm tốc .

Từ (2.2) ta có

Vì hộp giảm tốc có 2 cấp nên uh được chia làm 2 phần

uh = u1. u2 (2.3)

u1- tỷ số truyền của bộ truyền bánh răng trụ răng thẳng

u2- tỷ số truyền của bộ truyền trục vít bánh vít

- Việc xác định u1 và u2 được căn cứ theo đồ thị hình 3.25 trang 48, với bộ truyền bánh răng thẳng ta chọn tỉ số đường kính C = 0,9

- Từ đồ thị ta chọn u1 = 2,5

3/ Xác định công suất, số vòng quay và mômen xoắn trên các trục trong hộp giảm tốc.

a>Trên trục bánh răng 1.

- Công suất:

- Số vòng quay:

- Mômen xoắn:

b>Trên trục bánh răng 2.

- Công suất:

- Số vòng quay:

- Mômen xoắn:

c>Trên trục bánh vít.

- Công suất:

- Số vòng quay:

- Mômen xoắn:

Sai số vận tốc: , thoả mãn điều kiện

Các giá trị tính toán được liệt kê trong bảng 2

Bảng 2: Trị số công suất , số vòng quay và Mômen xoắn trên các trục

|

Trục Thông số |

Động cơ |

1 |

2 |

3 |

||||

|

Công suất P, Kw |

1,5 |

1,41 |

1,35 |

0,936 |

||||

|

Tỉ số truyền u |

|

2 |

2,5 |

31,5 |

|

|||

|

Số vòng quay n, vg/p |

1400 |

700 |

280 |

8,9 |

||||

|

Mômen xoắn T, Nmm |

10232 |

19236 |

46045 |

1004360 |

||||

PHẦN III

THIẾT KẾ CÁC BỘ TRUYỀN.

I> BỘ TRUYỀN BÁNH RĂNG.

1/ Chọn vật liệu

Vì hộp giảm tốc theo đầu bài ra chịu công suất nhỏ và không có yêu cầu gì đặc biệt về điều kiện làm việc nên ta chọn vật liệu làm bánh răng thuộc nhóm I, có HB <350,

bánh răng được thường hoá hoặc tôi cải thiện. Nhờ độ rắn thấp nên có thể cắt răng chính xác sau khi nhiệt luyện, đồng thời bộ truyền có khả năng chạy mòn.

Vì chọn vật liệu nhóm I ta cần chú ý đến tần số chịu tải và khả năng chạy mòn của răng. Trong cùng thời gian làm việc bánh răng nhỏ chịu tải nhiều lần hơn bánh răng lớn (vì n1 = u. n2). Do đó để bảo đảm độ bền đều của bánh răng của bộ truyền ta cần nhiệt luyện bánh răng lớn có độ rắn mặt răng nhỏ hơn bánh răng nhỏ khoảng 10 ¸ 15 đơn vị.

HB1 = HB2 + (10 ¸ 15)

Từ những lý luận trên ta có thể chọn vật liệu chế tạo bộ truyền bánh răng là thép các bon nhãn hiệu C45 được tôi cải thiện.

Cơ tính của vật liệu được cho trong bảng 6.1 trang 92.

|

Nhãn hiệu Thép |

Nhiệt luyện |

Kích thước, S, mm không lớn hơn |

Độ rắn |

Giới hạn bền db , MPa |

Giới hạn chảy dch, MPa |

|

45 |

Tôi cải thiện |

100 |

HB 241 … 285 |

850 |

580 |

Chọn HB1 = 245

HB2 = 230

2/ Xác định ứng suất cho phép.

ứng suất tiếp xúc cho phép [dH] và ứng suất uốn cho phép [dF] được tính theo công thức

Trong đó:

ZR - hệ số xét đến độ nhám của mặt răng làm việc

ZV - hệ số xét đến ảnh hưởng của vận tốc vòng

KXH - hệ số xét đến ảnh hưởng của kích thước bánh răng

YR - hệ số xét đến ảnh hưởng của độ nhám mặt lượn chân răng

YS - hệ số xét đến độ tin cậy của vật liệu.

KXF - hệ số xét đến kích thước bánh răng ảnh hưởng đến độ bền uốn.

SH , SF - là các hệ số an toàn khi tính theo tiếp xúc và uốn (Tra bảng 6.2 trang 94)

KFC - hệ số xét đến ảnh hưởng đặt tải, vì bộ truyền làm việc 2 chiều nên lấy KFC = 0,7

KHL , KFL - hệ số tuổi thọ xét đến ảnh hưởng của thời hạn phục vụ và chế độ tải trọng của bộ truyền, được xác định theo công thức sau:

Trong đó :

mH, mF - bậc của đường cong mỏi khi thử về tiếp xúc và uốn (mH = 6 và mF = 6)

NHO - số chu kỳ thay đổi ứng suất cơ sở khi thử về tiếp xúc

với HHB - độ rắn Brinen

thay số ta có :

NFO - số chu kỳ thay đổi ứng suất cơ sở khi thử về uốn ; NFO = 4.106 với tất cả các loại thép.

NHE , NFE - số chu kỳ thay đổi ứng suất tương đương

Vì bộ truyền làm việc với tải trọng thay đổi nhiều bậc, NHE và NFE được tính theo công thức:

...........................................................................................

PHẦN V

TÍNH CHỌN Ổ LĂN VÀ NỐI TRỤC

I/ Chọn loại ổ lăn

1/ Chọn ổ cho trục I

Vì trục I chỉ chịu lực hướng tâm, không chịu lực dọc trục nên ta chọn ổ bi đỡ một dãy. Loại này làm việc được ở số vòng quay cao và giá thành thấp nhất.

2/ Chọn ổ cho trục II

Chọn ổ tại tiết d iệntrục có d = 35 (mm).Trục II chịu đồng thời lực dọc trục và chịu lực hướng tâm đều lớn và

Fa/Fr =5002/1850 =2,7 >0.3 nên một đầu ta chọn 2 ổ đũa côn đối đầu để khử lực dọc trục ,con đầu kia ta chọn ổ tuỳ động để đẩm bảo khoảng cách trục khi giãn nở nhiệt ở trục vít

3/ Chọn ổ cho trục III

Chọn ổ đỡ trục tại tiết diện có d = 55 (mm).Trục III là trục bánh vít có số vòng

quay nhỏ đồng thời chịu lực dọc trục và lực hướng tâm, Fa/ Fr = 927/1850 = 0,5 > 0,3 nên ta cũng chọn loại ổ bi đỡ chặn, loại trung có góc tiếp xúc a = 260

II/ Chọn cấp chính xác ổ.

Với hộp giảm tốc ta thường chọn cấp chính xác ổ bình thường ( cấp 0 ) có giá thành rẻ nhất.

Cấp chính xác 0

Độ đảo hướng tâm, mm 20

Giá thành tương đối 1

III/ Chọn kích thước ổ lăn.

Kích thước ổ lăn được xác định theo 2 tiêu chuẩn: Khả năng tải động nhằm đề phòng tróc rỗ các bề mặt làm việc và khả năng tải tĩnh nhằm đề phòng biến dạng dư

* Chọn ổ theo khả năng tải động.

Chọn kích thước ổ theo khả năng tải động Cd được tiến hành với các ổ có số vòng quay n ³ 10 vg/p.

Khả năng tải động được tính theo công thức:

L- Tuổi thọ tính bằng triệu vòng quay,

m - Bậc của đường cong mỏi khi thử về ổ lăn m = 3 với ổ bi

Gọi Lh là tuổi thọ tính bằng giờ thì Lh = 106L/(60.n)

Với LH = 5.300.8.30/40 =9000 (h)

Q - Tải trọng động quy ước

1/ Chọn ổ đỡ trục I

Chọn ổ tại tiết diện trục có d = 17 mm .Ổ đỡ trục I là loại ổ bi đỡ, tải trọng động quy ước được tính theo công thức :

Q = (X.V.Fr +YFa).kt.kd

FrA =

FrB =

Tuổi thọ L tính bằng triệu vòng quay của trục I là:

L = = 378 (triệu vòng ) với 700 là số vòng quay trong 1 phút.

Tải trọng động tương đương được tính theo công thức

V= 1 (Vòng trong quay)

kt= 1

kđ= 1,1 (Bảng 11.3)

X = 1 (Bảng 11.4)

QA= (1.1.317,2 + 0 ).1.1,1= 348,9 (N)

QB= (1.1.679,9 + 0).1.1,1 = 747,89 (N)

QA> QB Þ Lấy QB để tính

Thay vào công thức (1) ta có:

So sánh với giá trị tra được trong phụ lục P2.7 trang 255 ta có

Cd < C vậy ổ đã chọn bảo đảm khả năng tải động.

Với loại ổ bi đỡ 1 dãy không có ổ tiêu chuẩn với d= 17 mm với C> 4,33.

Vậy nên ta chọn ổ bi đỡ lòng cầu 2 dãy

Ta chọn được ổ có các kích thước như sau:

|

Ổ BI ĐỠ LÒNG CẦU HAI DÃY |

||||||

|

Kí hiệu |

d, mm |

D, mm |

B, mm |

r, mm |

C, kN |

C0, kN |

|

1203 |

17 |

40 |

12 |

1,5 |

6,13 |

2,47 |

- Kiểm tra khả năng tải tĩnh:

Qt< C0

Qt= X0.Fr+ Y0.Fa

Tra bảng 11.6 ta có : X0 = 0,6, Fa= 0 nên ta có

Qt= 0,6.747,89= 448,7 N = 0,45 KN < C0

Vậy ổ đạt yêu cầu về khả năng tải tĩnh

- Kiểm tra khả năng quay nhanh của ổ.

Điều kiện: n< nth

nth=

dmn= 4.105 (Bảng 11.7)

dm= (D +d)/2= (17+40)/2= 28,5 mm

k1= 1 , k2= 1 (Bảng 11.8) k3= 0,85

nth=

Vậy nI= 700 (v/p)< nth

2/ Chọn ổ đỡ trục II

a . tại gối đỡ D

* Xác định tải trọng quy ước.

Tải trọng động quy ước Q đối với ổ bi đỡ chặn được tính theo công thức:

Q = (X.V.Fr + Y.Fa)ktkđ

Fa,Fr : tải trọng dọc trục và tải trọng hướng kính

V : hệ số kể đến vòng nào quay, khi vòng trong quay V = 1

kt : hệ số kể đến ảnh hưởng đ của nhiệt ộ kt = 1 khi q £ 1050

kđ : hệ số kể đến đặc tính tải trọng, cho trong bảng 11.3 trang 215. Tải trọng thay đổi, rung động nhẹ, hộp giảm tốc công suất nhỏ ta lấy kđ = 1.

Do đặt 2 ổ lăn trên 1 đầu nên:

Q= (0,6.X.Fr+ Y.Fa).kt.kđ

X,Y: hệ số tải trọng hướng tâm và dọc trục, trị số của X, Y phụ thuộc vào tỉ số

iFa/VFr> e ta có:

X=0,4;

Y=0,4cotga=1,66

Với Co - khả năng tải tĩnh cho trong các bảng P2.12 , chọn ổ đũa côn 7204 đường kính trục là 20 mm ta được Co = 13,3; C=19,1

* Xác định lực dọc trục Fa

Đối với ổ đũa côn

Ta có bảng các giá trị cho từng cặp ổ của các trục. Đối với ổ đũa côn ta có:

Fs1 =Fs2= 0,95.Fr1 = 165,3 (N)

Tổng lực dọc trục tác dụng lên ổ I là

=165,3 + 3915,7= 4081 (N)

Vì nên lấy Fa1 = ( cùng chiều Fat) để tính toán

Q1 =(0,6.V.Fr1 + Y.Fa1)ktkd = (0,6.0,4.459,2 +1,66.4081)1.1,1 = 7573 (kN)

Tải trọng động tương đương được tính theo công thức:

Tuổi thọ Li tính bằng triệu vòng quay của trục II là:

QE =7573.

Thay vào công thức (1) ta tính được

Cd = QE.

So sánh với giá trị tra trong bảng ta thấy không có ổ đũa côn nào chịu được khả năng tảI động C= 45,17(KN)

Vì vậy ta tăng đường kính từ 20 lên 35 mm.

Ta chọn ổ đũa côn cỡ trung rộng với:

C= 71,6 KN; C0= 61,5 KN; D= 80mm; B=33mm; r=2,5 thoả mãn

Cd < Cđ = 71,6

- Kiểm tra khả năng tải tĩnh:

Qt< C0

Qt= X0.Fr+ Y0.Fa

Tra bảng 11.6 ta có : X0 = 0,5Y0=0,22.cotga = 1,04, ta có

Qt = 4,45 KN < C0

Vậy ổ đạt yêu cầu về khả năng tải tĩnh

- Kiểm tra khả năng quay nhanh của ổ.

Điều kiện: n< nth

nth=

dmn= 2,25.105 (Bảng 11.7)

dm= (D +d)/2= (35+62)/2= 48,5 mm

k1= 1 , k2= 1 (Bảng 11.8) k3= 0,85

nth=

Vậy nI= 700 (v/p)< nth

Ta chọn được ổ có các kích thước như sau:

|

Ổ ĐŨA CÔN |

|||||||

|

Kí hiệu |

d mm |

D mm |

b = T mm |

r mm |

r1 mm |

C kN |

C0 kN |

|

66407 |

35 |

80 |

25 |

2,5 |

1,2 |

71,6 |

61,5 |

b .ổ tuỳ động

1 . Chọn ổ

FrC=1703,7 N

n = 280 v/p

d=15

FaC= 0

Chọn ổ bi đỡ 1 dãy cỡ trung C= 26,2 KN

C0= 17,9 KN

a . Kiểm tra tải động

Có Q= X.V .Fr.Kt.Kd

X= 0,56 (B.11.4)

ÞQ=1049,5 (N)

ÞQE = 840,1 N

ÞCd = 6,1 KN

ta có 1,1.Cd = 6,71 < C Þ ổ an toàn về tải động

b . Kiểm tra khả năng tải tĩnh:

Qt< C0

Qt= X0.Fr+ Y0.Fa

Tra bảng 11.6 ta có : X0 = 0,6, Fa= 0 nên ta có

Qt= 0,6.1703,7= 1022,2 N = 1,02 KN < C0

Vậy ổ đạt yêu cầu về khả năng tải tĩnh

c . Kiểm tra khả năng quay nhanh của ổ.

Điều kiện: n< nth

nth=

dmn= 4.105 (Bảng 11.7)

dm= (D +d)/2= (35+62)/2= 48,5 mm

k1= 1 , k2= 1 (Bảng 11.8) k3= 0,85

nth=

Vậy nI= 250 (v/p)< nt

3/ Chọn ổ đỡ trục III

Chọn ổ đỡ tại tiết diện có đường kính d = 55 (mm), sơ bộ chọn ổ đũa côn đặc biệt nhẹ, có khả năng tải tĩnh Co = 45,2 (kN) cho trong các bảng P2.12, đường kính trục là 55 mm

* Xác định tải trọng quy ước.

Q = (X.V.Fr + Y.Fa)ktkđ

+/ Xác định X, Y: Ta có i.Fa1/V.Fr1 =0,38> e i.Fa2/V.Fr2=0,6> e ÞX = 0,4

Y =0,4.cotga = 1,8

(Xi,Yi : được tra trong bảng 11.4 trang 216 góc tiếp côn a =12,50)

Với: i =1: số dãy con lăn; e - hệ số, tra trong bảng 11.4 , giá trị của e được tính phụ thuộc tỷ số Fa/Co = 0,927/37,7 = 0,025 ta nội suy được e = 0,33

* Xác định lực dọc trục Fa

Đối với ổ đỡ chặn bên cạnh lực dọc trục ngoài, trong ổ còn xuất hiện các

Ta có bảng các giá trị cho từng cặp ổ của các trục. Đối với ổ bi đỡ- chặn ta có

FsE = 0,33.0,85FrE = 1109,2 (N) (với FrE=3924,3 N)

FsF = e0,85.FrF = 854,9(N) (với FrF = 3020,1 N)

- Tổng lực dọc trục tác dụng lên ổ I là

= 854,9-739,8 = 115,1 (N)

Vì nên lấy FaE = 1109,2 để tính toán

Từ đó ta tính được :

QE =(X.V.FrE + Y.FaE)ktkd = (0,4.1.3924,3+1,8.1109,2)1.1,2 = 4279,6 (N)

QF =(X.V.FrF + Y.FaF)ktkd = 5443,6 (N)

Tải trọng động tương đương được tính theo công thức:

= 5171 (N)

ÞCd = QE.

So sánh với giá trị tra trong bảng

Cd < C0 vậy đũa côn đã chọn thoả mãn khả năng tải động mặc.

Ta chọn được ổ có các kích thước như sau:

|

Ổ ĐŨA CÔN |

|||||||

|

Kí hiệu |

d mm |

D mm |

B mm |

r mm |

r1 mm |

C kN |

C0 kN |

|

2007111 |

55 |

90 |

22 |

2 |

0,8 |

49,1 |

45,2 |

b / Chọn ổ theo khả năng tải tĩnh

- Để tránh biến dạng dư hoặc dính bề mặt tiếp xúc ta cần kiểm tra theo điều kiện sau:

Qt £ C0 (a)

Đối với ổ bi đỡ, ổ bi đỡ chặn, ổ đũa côn , Qt là giá trị hơn trong hai giá trị

Qt = X0Fr + Y0Fa

Qt = Fr

Ta dùng ổ đũa côn có góc côn a = 12,50, ta tìm được X0 = 0,5

và Y0 = 0,22.cotga = 0,99 , thay vào công thức trên ta có

Qt = 3,8(kN)<C0 = 59,3 (kN) do đó chúng bảo đảm khả năng tải tĩnh.

c . Kiểm tra khả năng quay nhanh của ổ.

Điều kiện: n< nth

nth=

dmn= 2,5.105 (Bảng 11.7)

dm= (D +d)/2= (55+90)/2= 72,5 mm

k1= 1 , k2= 1,1 (Bảng 11.8) k3= 0,85

nth=

Vậy nIII= 8,9 (v/p)< nth

IV> Khớp nối trục

Khớp nối gồm nối trục, li hợp và li hợp tự động. Khớp nối là chi tiết tiêu chuẩn , vì vậy trong thiết kế chi tiết thường đưa vào mômen xoắn tính toán T1, được xác định theo công thức:

T1 = k.T £ [T]

trong đó: T- Mômen xoắn danh nghĩa, k - hệ số chế độ làm việc, phụ thuộc vào loại máy công tác , theo bảng 16.1 trang 58 với cơ cấu nâng như đề bài ta chọn k = 1,5

Từ đó ta xác định được mômen xoắn T1 =781(Nm)

Theo đầu bài cho ta chọn nối trục đàn hồi:

- Trong nối trục đàn hồi, hai nửa nối trục nối với nhau bằng bộ phận đàn hồi. Bộ phận đàn hồi đàn hồi có thể làm bằng kim loại hoặc cao su. Nhờ bộ phận đàn hồi cho nên nối trục đàn hồi có khả năng :Giảm va đập và chấn động, đề phòng cộng hưởng do dao động xoắn gây nên và bù lại độ lệch trục .Nối trục có bộ phận đàn hồi làm bằnh vật liệu không kim loại rẻ và đơn giản, vì vậy được dùng để truyền mômen xoắn nhỏ

( đền 10000 N.m). Nối trục vòng đàn hồi có cấu tạo đơn giản dễ chế tạo, dễ thay thế, làm việc tin cậy do đó được sử dụng rộng rãi.

Với mômen xoắn trên trục bánh vít là T1 = 781 (Nm), theo bảng 16-10a trang 68(tập II) ta chọn được nối trục vòng đàn hồi có các kích thước như sau:

|

T,N.m |

d |

D |

dm |

L |

l |

d1 |

Do |

Z |

nmax |

B |

B1 |

l1 |

D3 |

l2 |

|

1000 |

50 |

190 |

95 |

175 |

110 |

90 |

145 |

8 |

3200 |

5 |

70 |

35 |

33 |

36 |

Kích thước của vòng đàn hồi tra trong bảng 16-10b, được ghi trong bảng sau:

|

T, Nm |

d0 |

d1 |

D2 |

l |

l1 |

l2 |

l3 |

h |

|

1000 |

18 |

M12 |

25 |

60 |

42 |

20 |

36 |

2 |

Sau khi chọn kích thước nối trục theo trị số mômen xoắn tính toán (T) và đường kính trục (d) ta cần kiểm nghiệm độ bền của vòng đàn hồi và chốt.

Điều kiện bền dập của vòng đàn hồi:

với lo = l1 + l3/2 = 49 mm

Thay các giá trị vào ta tính được

dd = 2.1,5.781.103/8.0.145.0,02.0,028 = 3,6 < [dd] = 4 (MPa)

du = 1,5.781.103.49/0,1.203.145.8 = 61,8 < [du] = 80 (MPa)

PHẦN VI

THIẾT KẾ VỎ HỘP GIẢM TỐC

GỐI ĐỠ TRỤC, BÔI TRƠN VÀ ĐIỀU CHỈNH ĂN KHỚP

I/ Thiết kế vỏ hộp.

1> Kết cấu vỏ hộp giảm tốc đúc.

Vỏ hộp giảm tốc có nhiều hình dáng khác nhau, song chúng có chung nhiệm vụ là:

Bảo đảm vị trí tương đối giữa các chi tiết và bộ phận máy, tiếp nhận tải trọng cho các chi tiết lắp trên vỏ truyền đến, đựng dầu bôi trơn, bảo vệ các chi tiết lắp tránh bụi bặm.

Chỉ tiêu cơ bản của vỏ hộp giảm tốc tà nhẹ và độ cứng cao

Hộp giảm tốc bao gồm : thành hộp, nẹp hoặc gân, mặt bích, gối đỡ..vv

2> Chọn bề mặt ghép nắp và thân

Bề mặt lắp ghép của vỏ hộp( phần trên là nắp, phần dưới là thân ) thường đi qua đường tâm các trục. Nhờ đó việc lắp ghép các chi tiết sẽ thuận tiện và dễ dàng hơn.

Bề mặt ghép được chọn song song với mặt đế. Đối với hộp giảm tốc trục vít ta chon bề mặt ghép giữa nắp với thân là bề mặt đi qua tâm trục bánh vít để việc lắp bánh vít được dễ dàng. Để thuận tiện cho việc lắp trục vít vào vỏ khi đường kính ngoài của trục da1 > D thì ta cần làm thêm ốc lót sao cho D' > da1 với D' = D + 2d

trong đó D' - đường kính ngoài của cốc lót và d - chiều dày cốc lót.

3> Xác định các kích thước cơ bản của vỏ hộp.

Hình dạng của nắp và thân chủ yếu được xác định bởi số lượng và kích thước các chi tiết ( bánh răng), vị trí và bề mặt lắp

ghép và sự phân bố của các trục trong hộp, đồng thời còn phụ thuộc vào chỉ tiêu kinh tế, độ bền và độ cứng.

Quan hệ kích thước của các phần tử cấu tạo nên vỏ hộp giảm tốc đúc được cho trong bảng sau:

|

Tên gọi |

Biểu thức tính toán |

kết qủa |

|

Chiều dày: Thân hộp d Nắp hộp d1 |

d = 0,03.a + 3 > 6 d1 = (0,9 ¸ 1)d |

11 11 |

|

Gân tăng cứng: Chiều dày , e Chiều cao , h Độ dốc |

e = (0,8- 1) d h < 58 khoảng 20 |

7 55 |

|

Đường kính : Bulông nền, d1 Bulông cạnh ổ, d2 Bulông ghép bích nắp và thân, d3 Vít ghép nắp ổ , d4 Vít ghép nắp cửa thăm , d5 |

d1 > 0,04a + 10 >12 d2 = ( 0,7 - 0,8)d1 d3 = (0,8 - 0,9) d2 d4 = ( 0,6 - 0,7 )d2 d5 = ( 0,5 - 0,6 ) d2 |

16 12 10 8 6 |

|

Mặt bích ghép nắp và thân: Chiều dày bích thân hộp, S3 Chiều dày bích nắp hộp , S4 Bề rộng bích nắp và thân , K3

|

S3 = (1,4 - 1,8) d3 S4 = ( 0,9 - 1 ) d3 K3 = K2 - (3 - 5)mm |

15 15 40

|

|

Kích thước gối trục: Đường kính ngoài và tâm lỗ vít: D3 , D2 Bề rộng mặt ghép bu lông cạnh ổ : K2 Tâm lỗ bu lông cạnh ổ: E2 và C (k là khoảng cách từ tâm bulông đến mép lỗ)

Chiều cao h

|

tra trong bảng 18.2 trang 88 K2 = E2 + R2 + (3 - 5) mm E2 = 1,6d2, không kể chiều dày thành hộp và R2 = 1,3d2, C = D3/2 phụ thuộc kết cấu, trình bày trong bản vẽ

|

40 19 16 |

|

Mặt đế hộp: Chiều dày: khi không có phần lồi S1 Khi có phần lồi : Dd , S1 và S2

Bề rộng bề mặt đáy hộp K1 và q |

S1 = (1,3 - 1,5)d1 S1 = (1,4 - 1,7)d1, Dd được xác định theo đường kính dao khoét S2 = (1 - 1,1)d1 K1 = 3d1 và q ³ K1 + 2d |

15 22,5

12 45 60 |

|

Khe hở giữa các chi tiết: Giữa bánh răng với thành trong của hộp Giữa đỉnh bánh răng lớn với đày hộp Giữa mặt bên các bánh răng với nhau |

D ³ (1 - 1,2) d D1 ³ (3 - 5) d D ³ d |

³ 8 ³ 24 ³ 8 |

|

Số lượng bulông nền Z |

Z = (L + B)/(200-300) |

4 |

* Khi thiết kế vỏ hộp giảm tốc cần chú ý:

- Khe hở D giữa bề mặt gia công của chi tiết quay và bề mặt không gia công của vỏ hộp phải lớn hơn tổng sai số về độ không chính xác của vị trí các vách đúc cũng như dộ sóng của mấp mô bề mặt đúc

- Khe hở D1 từ đỉnh bánh răng tới đáy hộp cần thoả mãn các yêu cầu sau:

+ Cần đủ lớn để khi bánh răng quay chất bẩn và sản phẩm mài mòn đã lắmg xuống đáy hộp không bị khuấy động lên. D1 = (3 - 5) d = 30 (mm)

+ Cần tạo ra đủ lượng dầu bôi trơn cần thiết khi bánh răng được bôi trơn bằng phương pháp ngâm dầu, ta lấy V = 0,7 lit/ 1 kW công suất truyền.

- Bề mặt lắp ghép nắp và thân: Nắp và thân được lắp ghép bằng bulông, chiều dày mặt bích S và S1 được chọn theo điều kiện bảo đảm đủ độ cứng.

- Gối trục trên vỏ hộp:

Gối trục cần phải đủ cứng vững để không ảnh hưởng đến sự làm việc của ổ. Đường kính ngoài của gối trục (D3 ) được chọn theo đường kính nắp ổ. Chiều dài gối trục không những phụ thuộc vào chiều dày thành hộp mà còn phụ thuộc vào kết cấu bộ phận ổ như chiều rộng ổ, chiều cao nắp hộp, chiều rộng vòng chắn dầu khi ổ được bôi trơn bằng mỡ

Đường kính gối trục cũng chính là đường kính nắp ổ, có thể xác định theo công thức sau:

D3 = D + 4,4.d4 và D2 = D + (1,6 - 2).d4

trong đó D - đường kính lỗ lắp ổ lăn , hoặc được tra trong bảng 18-2 trang 88

|

D |

47 |

100 |

|

D2 |

60 |

120 |

|

D3 |

82 |

150 |

|

D4 |

37 |

90 |

|

h |

8 |

12 |

|

d4 |

M6 |

M10 |

|

Z |

4 |

4 hoặc 6 |

- Bulông vòng hoặc móc vòng: Dùng để nâng và vận chuyển hộp giảm tốc. Hiện nay móc vòng được sử dụng nhiều, kích thước

móc vòng được chọn như sau:

Chiều dày vòng móc:

S = (2 - 3) d = 20 (mm)

Đường kính : d = (3 - 4) d = 30 (mm)

- Chốt định vị: Ta chọn chốt côn, đường kính d = 8 mm

- Cửa thăm: Dùng để kiểm tra và quan sát các chi tiết máy trong hộp giảm tốc, khi lắp ghép và để đổ dầu vào hộp. Kích thước nắp quan sát được chọn theo kích thước của hộp.

- Nút thông hơi

- Nút tháo dầu: Hình dạng và kích thước nút tháo dầu hình côn được được cho trong bảng 18-8 trang 94, ta chọn loại có ký hiệu: 1 -11H

II/ Gối đỡ trục dùng ổ lăn.

1> Cố định ổ trên trục và trong vỏ hộp.

Khi chọn phương pháp cố định ổ lăn cần dựa vào các yếu tố sau:

- Loại gối trục ( tuỳ động hay cố định)

- Trị số lực dọc trục tác dụng lên ổ

- Phương pháp điều chỉnh ổ và các chi tiết lắp trên trục

- Loại ổ

- Kiểu lắp ghép

- Số vòng quay của trục hay của vỏ

- Kích thước và kết cấu bộ phận ổ nói chung

2> Cố định ổ trong vỏ hộp

Dùng vòng chắn: Trường hợp này vòng ngoài của ổ lăn được đặt giữa mặt tì của nắp và vòng chắn, với vỏ hộp ghép ta dùng vòng chắn lò xo. Phương pháp này sẽ đơn giản khi gia công lỗ và rãnh trên lỗ hộp, kết cấu đơn giản, làm việc chắc chắn nhất là khi lực dọc trục không tác động về phía lò xo. Kích thước của vòng chắn lò xo và rãnh then trên lỗ cho trong bảng 15.8 trang 35

3> Tháo lắp ổ lăn:

Để ổ lăn hoạt động và đạt được tuổi thọ quy định, cần tháo lắp đúng kỹ thuật và cần tuân thủ các quy định về vệ sinh, bảo quản ổ lăn.

Ổ lăn được lắp trên trục hoặc vỏ bằng phương pháp ép trực tiếp hoặc phương pháp nung nóng. Để tránh làm biến dạng đường lăn và không cho các lực khi lắp truyền trực tiếp qua các con lăn cần tác động lực đồng đều trên vòng trong khi lắp ổ trên trục và trên vòng ngoài khi lắp ổ lên vỏ. Để dễ lắp ổ trên trục hoặc vỏ, trước khi lắp cần bôi một lớp dầu mỏng lên bề mặt trục hoặc lỗ.

Khi lắp ổ lăn trên trục không được dùng búa đóng trực tiếp lên ổ mà nên dùng một ống tuýp dài. Chú ý không để ổ bị lệch khi lắp vào trục. Đối với ổ lăn cỡ lớn người ta thường dùng phương pháp nung nóng đến nhiệt độ 700C - 800C. Tuy nhiên không nung nóng quá 1100C và không nung trực tiếp dưới ngọn lửa. Cũng có thể dùng phương pháp

đun trong bể dầu , trong trường hợp này cần dùng loại dầu sạch và coa nhiệt độ bốc cháy lớn hơn 2500C.

Khi tháo ổ lăn ra khỏi trục, cũng có thể dùng phương pháp ép. Khi tháo ổ ra khỏi trục cần tác động lực vào vòng trong, khi tháo vỏ ra khỏi ổ cần tác động lực vào vòng ngoài.

4> Điều chỉnh khe hở của ổ lăn.

Sự tồn tại khe hở trong ổ lăn(khe hở dọc trục và hướng tâm) cũng như biến dạng của trục dưới tác dụng của ngoại lực là nguyên nhân làm trục bị đảo và dao động.

Cần phân biệt các loại khe hở sau: Khe hở ban đầu(đo được khi ổ còn ở trạng thái tự do), khe hở do lắp ghép(đo được khi lắp ổ trên trục và trên vỏ hộp) và khe hở làm việc

Khe hở có ảnh hưởng đến sự phân bố tải trọng trên các con lăn và độ bền lâu của ổ. Lựa chọn khe hở thích hợp có khả năng giảm tiếng ồn, giảm dao động, tăng độ cứng của gối đỡ trục. Khi điều chỉnh ổ cần xác định khe hở dọc trục bé nhất mà trong quá trình sử dụng không phát sinh độ dôi do biến dạng nhiệt. Đối với ổ có cấp chính xác 0, chênh lệch nhiệt độ làm việc đối với vòng ổ là 100C , đối với trục và vỏ không quá 200C theo các bảng sau:

Khe hở dọc trục cho phép đối với ổ bi đỡ chặn

|

Đường kính vòng trong ổ lăn d, mm |

Giới hạn cho phép của khe hở dọc trục đối với ổ bi đỡ chặn - mm |

khoảng cách giữa hai gối trục |

|||||

|

a = 120 |

a = 260 và 360 |

||||||

|

Dãy 1 |

Dãy 2 |

Dãy 1 |

|||||

|

Min |

Max |

Min |

Max |

Min |

Max |

||

|

10 - 30 30 - 50 50 - 80 80 - 120 |

20 30 40 50 |

40 50 70 100 |

30 40 50 60 |

50 70 100 150 |

10 15 20 30 |

20 30 40 50 |

8d 6d 4d 3d |

Khe hở dọc trục cho phép đối với ổ đũa côn

|

Đường kính vòng trong ổ lăn d, mm |

Giới hạn cho phép của khe hở dọc trục đối với ổ đũa côn - mm |

khoảng cách giữa hai gối trục |

|||||

|

a = 100 - 160 |

a = 250 - 290 |

||||||

|

Dãy 1 |

Dãy 2 |

Dãy 1 |

|||||

|

Min |

Max |

Min |

Max |

Min |

Max |

||

|

10 - 30 30 - 50 50 - 80 80 - 120 |

20 40 50 80 |

40 70 100 150 |

40 50 80 120 |

70 100 150 200 |

20 20 30 40 |

40 40 50 70 |

12d 8d 7d 6d |

5> Ống lót và nắp ổ

a/ Ống lót : Được dùng để đỡ ổ lăn, tạo thuận lợi cho việc lắp ghép và điều chỉnh bộ phận ổ cũng như điều chỉnh sự ăn khớp của cặp bánh răng côn hay trục vít. Ống lót thường làm bằng gang GX15-32 với chiều dày d = C.D trong đó D - đường kính trong ống lót, cũng chính là đường kính ngoài ổ lăn; C - hệ số phụ thuộc vào đường kính lỗ cho trong bảng sau( bảng 15-14 trang 42)

|

D (mm) |

20 - 50 |

50 - 80 |

80 -120 |

120 - 170 |

|

C |

0,15 - 0,2 |

0,12 - 0,15 |

0,1 - 0,12 |

0,08 - 0,1 |

Thông thường kích thước của ống lót có thể chọn như sau :

- Chiều dày d = 6 - 8 mm, chọn chiều dày ống lót ổ trục vít là d = 7 mm

- Chiều dày vai và chiều dày bích d1 = d2 = d, lấy d = 8 (mm)

- Lắp ghép giữa ống lót với lỗ hộp có thể là lắp lỏng nếu cần dịch chuyển theo chiều trục. Thông thưòng dùng kiểu lắp f![]()

b/ Nắp ổ : Thường được chế tạo bằng gang GX15-32.

Có hai loại nắp ổ: nắp ổ kín và nắp ổ thủng để trục lắp xuyên qua. Thường dùng bề mặt có đường kính D làm chuẩn định tâm theo kiểu lắp H7.

Tất cả các loại nắp muốn được định vị tốt cần phải làm rãnh tại chỗ chuyển tiếp giữa mặt tỳ của bích với bề mặt định vị có đường kính D.Các kích thước của nắp ổ lăn được lấy như với ống lót hoặc theo bảng 18.2 trang, chiều dày bích nắp lấy bằng 0,7-0,8 chiều dày thành nắp.

6> Bôi trơn ổ lăn.

Khi ổ được bôi trơn đúng kỹ thuật nó sẽ không bị mòn vì chất bôi trơn sẽ ngăn cản sự tiếp xúc trực tiếp giữa các chi tiết kim loại. Ma sát trong ổ sẽ giảm, khả năng chống mòn của ổ tăng lên, khả năng thoát nhiệt tốt hơn, bảo vệ bề mặt không bị han gỉ, đồng thời giảm tiếng ồn.

Về nguyên tắc tất cả các ổ lăn đều được bôi trơn bằng dầu hoặc mỡ trừ vòng bi chặn tự lựa lòng cầu thường chỉ bôi trơn bằng dầu.

Chất bôi trơn được chọn dựa trên nhiệt độ làm việc và số vòng quay của ổ. So với dầu thì mỡ bôi trơn được giữ trong ổ dễ dàng hơn, đồng thời có khả năng bảo vệ ổ tránh tác động của tạp chất và độ ẩm. Mỡ có thể dùng cho ổ làm việc lâu dài, độ nhớt ít bị thay đổi khi nhiệt độ thay đổi nhiều. Dầu bôi trơn thường dùng bôi trơn khi số vòng quay lớn hoặc nhiệt độ làm việc cao, khi cần toả nhiệt nhanh hoặc khi các chi tiết khác trong máy được bôi trơn bằng dầu.

a/ Bôi trơn ổ bằng mỡ.

Các loại mỡ bôi trơn ổ lăn và trường hợp sử dụng được ghi trong bảng sau:

|

Loại ổ |

Nhiệt độ làm việc của ổ, 0C |

Số vòng quay của ổ, vg/p |

||

|

< 300 |

300 - 1500 |

1500 - 3000 |

||

|

Mỡ chứa 2/3 khoảng trống bộ phận ổ |

Mỡ chứa 1/2 khoảng trống |

|||

|

Ổ bi đỡ một dãy |

< 60 |

mỡ M |

mỡ |

mỡ |

|

Ổ đũa côn |

<60 |

mỡ M |

mỡ M |

mỡ |

|

Ổ bi đỡ một dãy, ổ bi đỡ - chặn, đũa côn |

60 - 100 |

mỡ T |

mỡ T |

mỡ M |

Chú ý : Khi muốn chọn một loại mỡ bôi trơn cho phù hợp, ta cần xét tới độ đậm đặc,

nhiệt độ làm việc và các đặc tính chống rỉ của chúng. Mỗi hãng sản xuất ổ lăn thường sản xuất và cung cấp một số loại mỡ tương ứng. Vì vậy, sử dụng ổ lăn nào thì nên dùng loại mỡ tương ứng ghi trong Catalô, như vậy tuổi thọ của ổ lăn sẽ được bảo đảm. Lượng mỡ tra vào ổ lần đầu có thể được xác định theo công thức:

G = 0,005DB

trong đó: G - lượng mỡ (g)

B,D - chiều rộng và đường kính vòng ngoài của ổ lăn

Mỡ cần được bổ sung sau một thời gian sử dụng. Thời gian định kỳ (giờ) giữa hai lần thay mỡ được xác định phụ thuộc vào loại mỡ bôi trơn ổ, tốc độ quay của ổ và nhiệt độ làm việc của ổ. Nhiệt độ tăng thì thời gian giữa hai lần thay mỡ giảm.

b/ Bôi trơn ổ bằng dầu.

Nên dùng dầu nhờn tinh chế từ dầu mỏ để bôi trơn ổ. Bình thường nên dùng loại dầu có chỉ số độ nhớt trung bình hoặc cao. Khi tải trọng lớn thì độ nhớt của dầu phải cao. Mặt khác khi nhiệt độ cao thì độ nhớt của dầu giảm nhanh do vậy khi ổ làm việc ở nhiệt độ lớn thì cần chọn dầu có độ nhớt lớn. Khi ổ làm việc với tốc độ cao thì nên dùng dầu có độ nhớt thấp để giữ nhiệt độ không tăng và ngược lại nên dùng dầu có độ nhớt lớn để dễ tạo màng dầu bôi trơn. Dầu bôi trơn ổ thường chọn cùng loại với dầu dùng bôi trơn các chi tiết khác trong máy như bánh răng, trục vít.

7> Lót kín bộ phận ổ.

Lót kín bộ phận ổ nhằm mục đích bảo vệ ổ khỏi bụi bặm chất bẩn, hạt cứng và các tạp chất khác xâm nhập vào ổ. Những chất này làm ổ chóng bị mài mòn và bị han rỉ. Ngoài ra lót ổ còn đề phòng dầu chảy ra ngoài . Khi chọn kiểu lót kín ổ cần dựa vào các yếu tố như :

- Tính chất của bề mặt cần lót kín như

- Loại chất lỏng : chất lỏng đặc hay khí, độ nhớt...

- Môi trường làm việc : nhiệt độ, độ chênh lệch áp suất

III/ Bôi trơn hộp giảm tốc

1> Phương pháp bôi trơn

Theo cách dẫn dầu đến bôi trơn các tiết máy người ta phân biệt bôi trơn ngâm và bôi trơn lưu thông.

Bôi trơn ngâm dầu : với bánh răng, bánh vít, trục vít hoặc các chi tiết máy phụ được ngâm trong dầu chứa trong hộp cách bôi trơn này dùng khi vân tốc vòng v £ 12 m/s với bánh răng và v £ 10 m/s đối với trục vít. Bộ truyền của ta có vận tốc vòng đối với bánh răng là: vr = w.d/2 = (p.n/30).(d/2) = 1,78 (m/s) và bộ truyền trục vít có vận tốc vòng là : vtv = (p.n/30).(d/2) = 1,66

Do đó ta chọn phương pháp bôi trơn ngâm dầu để bôi trơn hộp giảm tốc.

Chiều sâu ngâm trục vít là ngập chân ren ,chiều sâu ngâm dầu bánh răng lớn >10 mm.

Từ kích thước trục vít và bánh răng lớn ta thấy nếu ngâm ngập chân ren trục vít thì bánh răng lớn ngâm trong dầu : 31,7 mm ,thoả mãn điều kiện.

2> Dầu bôi trơn

Thường dùng các loại dầu cho ô tô, máy kéo AK10 và AK15 để bôi trơn hộp giảm tốc. Chọn độ nhớt để bôi trơn phụ thuộc vào vận tốc, vật liệu chế tạo bánh răng và bánh vít. Sau đó tiến hành tra bảng để chọn loại dầu thích hợp (bảng 18 - 13)

a/ Chon dầu bôi trơn để bôi trơn bánh răng. Theo bảng 18-11

Với vật liệu làm bánh răng là thép có db = 470 - 1000 (N/mm2) ta chọn độ nhớt của dầu : ![]()

Dựa vào độ nhớt đã chọn, tra bảng 18.13 trang 101 ta chọn được loại dầu bôi trơn

|

Tên gọi |

Độ nhớt |

Khối lượng riêng g/cm3 ở 200C |

|||

|

Centistoc |

Engle |

||||

|

500C |

1000C |

500C |

1000C |

||

|

Dầu ô tô máy kéo AK |

³ 70 |

³ 10 |

9,48 |

³ 1,86 |

0,9 |

b/ Chọn độ nhớt của dầu ở 500C(1000C) để bôi trơn bộ truyền trục vít.

Với vận tốc v = 1,66 ,đặc tính làm việc nặng ta chọn độ nhớt dầu là .

Phương pháp bôi trơn là ngâm dầu. Từ đó ta tra được loại dầu

|

Tên gọi |

Độ nhớt |

Khối lượng riêng g/cm3 ở 200C |

|||

|

Centistoc |

Engle |

||||

|

500C |

1000C |

500C |

1000C |

||

|

Dầu dùng cho hộp tốc độ điều khiển bằng tay |

192 |

20,5 - 32,4 |

³ 12,4 |

3 - 4,5 |

0,905 |

IV/ Lắp bánh răng trên trục và điều chỉnh sự ăn khớp

1/ Lắp bánh răng trên trục.

Để truyền mômen xoắn giữa trục và bánh răng, trong sản xuất đơn chiếc và hàng loạt nhỏ người ta thường sử dụng then bằng. Mối ghép then không được lắp lẫn hoàn toàn vì việc chế tạo rãnh then trên trục thường bằng dao phay, độ chính xác thấp, dung sai theo chiều rộng rãnh then không bảo đảm. Để khắc phục thiếu sót trên, khi lắp cần cạo dũa kích thước then theo kích thước rãnh.

Bánh răng trụ không di động trong các hộp tốc độ được lắp trên trục theo kiểu H7/k6 khi chịu tải vừa, có thay đổi và va đập nhẹ

Đối với các hộp giảm tốc bánh răng và trục vít thường dùng kiểu lắp H7/k6 hoặc H7/m6 . Với các kiểu lắp trên, khi lắp bánh răng vào trục rất khó đặt trùng phần rãnh then trên bánh răng và trên trục. Vì vậy để lắp dễ dàng nên chọn phần đầu của đoạn trục lắp bánh răng làm phần dẫn hướng với kiểu lắp H7/h8

2/ Điều chỉnh bánh răng theo phương dọc trục.

Sai số về chế tạo các kích thước theo phương chiều dài và sai số về lắp ghép làm cho vị trí bánh răng trên trục không chính xác. Trong hộp giảm tốc bánh răng trụ, để bù vào sai số đó thường lấy chiều rộng của bánh răng nhỏ tăng lên 10% so với chiều rộng bánh răng lớn.

Đối với bộ truyền trục vít, để bảo đảm ăn khớp chính xác giữa ren trục vít và răng bánh vít cần bảo đảm khoảng cách trục, góc giữa trục bánh vít và trục vít.

PHẦN VII

LẮP GHÉP VÀ DUNG SAI

1/ Chọn cấp chính xác.

Chọn cấp chính xác cần xuất phát từ yêu cầu sử dụng của chi tiết máy và khả năng công nghệ để chọn cho phù hợp, cao quá sẽ làm tăng chi phí chế tạo, thấp quá sẽ không bảo đảm yêu cầu sử dụng.

Theo phương pháp gia công ta có bảng chọn cấp chính xác sau: (bảng 20.1 trang 116)

|

Phương pháp gia công cơ khí |

Cấp chính xác tương ứng |

|

Tiện thô, bào thô |

12...13 |

|

Tiện tinh, bào tinh |

11 |

|

Tiện láng |

6,7 |

|

Phay thô |

11 |

|

Phay tinh |

8..10 |

|

Khoan theo dấu |

12,13 |

|

Khoan theo dưỡng |

10,11 |

|

Doa thô |

8,9 |

|

Doa tinh |

6..8 |

|

Chuốt thường |

6..8 |

|

Chuốt chính xác |

6,7 |

|

Mài thô |

8,9 |

|

Mài tinh |

6..8 |

|

Mài chính xác |

5,6 |

|

Mài nghiền, gia công bằng kim cương |

5,6 |

|

Cà |

6,7 |

|

Cà chính xác |

5,6 |

2/ Chọn kiểu lắp và tra sai lệch giới hạn.

Chọn kiểu lắp theo tiêu chuẩn thực hiện bằng cách phối hợp các miền dung sai khác nhau của lỗ và của trục với cùng một cấp chính xác hoặc với các cấp chính xác khác nhau. Tuy nhiên cần chọn các kiểu lắp ưu tiên

Lắp ghép có thể thực hiện theo hệ thống trục hoặc hệ thống lỗ. Nên ưu tiên sử dụng hệ thống lỗ vì khi đó có thể tiết kiệm được chi phí cho gia công nhờ giảm bớt được số lượng dụng cụ cắt và dụng cị kiểm tra khi gia công lỗ. Khi cần nhận được nhiều các kiểu lắp khác nhau trên cùng một trục trơn thì người ta dùng hệ thống trục.

Đối với then ta chọn lắp theo chiều cao h của then, mối ghép trung gian theo miền dung sai N9 khi lắp trên trục và Js9 khi lắp trên bạc.

Ta có bảng ghi các mối ghép trong hộp giảm tốc.

|

STT |

Tên mối ghép |

Tên kiểu lắp |

Sai lệch giới hạn |

|

1 |

Bánh răng , Trục I |

...................... | ............................... |

|

2 |

Bánh răng , Trục II |

||

|

3 |

Bánh vít, Trục III |

||

|

4 |

Bánh đai, Trục I |

||

|

5 |

Ổ bi đỡ, Trục I |

||

|

6 |

Ổ tuỳ động, Trục II |

||

|

7 |

ổ đũa côn,trục II |

||

|

8 |

Ổ bi đỡ chặn trục III |

||

|

9 |

Bạc chặn, Trục I |

||

|

10 |

Bạc chặn , Trục II |

||

|

11 |

Bạc chặn , Trục II |

||

|

12 |

Then bằng ,Bánh đai trục I |

||

|

13 |

Then bằng, Bánh răng I (Then với rãnh trục) |

||

|

14 |

Then bằng, Bánh răng II (Then với rãnh trục) |

||

|

15 |

Then bằng, Bánh vít trục III (Then với rãnh trục) |

||

|

16 |

Cốc lót, Trục II |

||

|

17 |

Nắp các ổ lăn, Trục I |

||

|

18 |

Nắp các ổ lăn, Trục II |

||

|

19 |

Nắp các ổ lăn, Trục III |

TÀI LIỆU THAM KHẢO:

1. Tính toán thiết kế hệ thống dẫn động cơ khí (Tập I ): PGS. PTS . Trịnh Chất

PTS . Lê Văn Uyển

2. Tính toán thiết kế hệ thống dẫn động cơ khí (Tập II ): PGS. PTS . Trịnh Chất

PTS . Lê Văn Uyển

3. Chi tiết máy ( Tập I, II) : GS .TS. Nguyễn Trọng Hiệp

4. Dung sai lắp ghép : PGS .TS .Ninh Đức Tốn

5. Hướng dẫn làm bài tập Dung sai lắp ghép : PGS .TS .Ninh Đức Tốn

TS. Đỗ Trọng Hùng